X - FICHAS DE OPERACIONES DE PIEZAS DE ESCOPETA

GAMA DE OPERACIONES DE LA BÁSCULA (23 fichas)

GAMA DE OPERACIONES DEL CAÑÓN INFERIOR, LIGERO Y PESADO (6 fichas)

VIII - FOTOS DE LAURONA

Foto 23. Fernando entrega un trofeo a un tirador hacia 1971

Foto 22. Clientes hindúes visitan Laurona

Foto 21. El Sr. Ashamu de Nigeria posa entre Jesús Aranegui y Fernando Martín hacia 1973

Foto 20. Triple Stand de firmas escopeteras eibarresas, hacia 1985. Desde la izquierda: Gregorio Garralda de AYA, Fernando Martín de LAURONA e Ignacio UGARTECHEA

Foto 19. Stand de Laurona hacia 1984

Foto 18. A la entrada de la Feria de Muestras de Bilbao, desde la izquierda: José Luís Asua, Agustín Muguerza, Eduardo Iraegui, Patxi Muguerza, Jesús Aranegui y Fernando Martín

Foto 17. Oficina comercial: José Aranberri y Milagros Churruca

Foto 16. Oficina comercial: Alejandro Iriondo y Pilar Aranegui

Foto 15. En la oficina comercial, Guillermo Kraus Schneider, alias Willy

Foto 14. Desde la izquierda, Javier Lascurain, Eduardo Iraegui y Ramón Churruca reunidos en la oficina técnica

Foto 13. Obreros de Laurona en el Tiro de Pichón de Arrate. El tercero con jersey oscuro tras el hombre de gafas que está encorvado es Eduardo Aramburu, grabador.

Foto 12. El personal de Laurona en el Tiro de pichón de Arrate

Foto 6. Reunión de socios en el taller de Muzategui. Desde la izquierda: Patxi Muguerza, Jesús Aranegui, Rodolfo Echeverria, José Luís Asua, Eduardo Iraegui, Ramón Churruca, Agustín Muguerza y Casildo Churruca

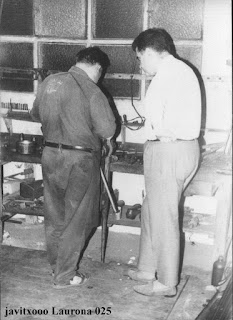

Foto 5. Jesús Aranegui en el almacén de expediciones de Muzategui

Foto 4. Jesús Aranegui en el taller de Muzategui

Foto 3.Eduardo, Fernando y Jesús al comienzo de la cuesta de Muzategui; al fondo, el edificio Almaral

Foto 2. Pedro Gorosabel y Patxi Muguerza, fundadores de Laurona

------------------------

17 Agosto 2012

Veo que no acabo de tener el tiempo para hacer las completaciones y correciones que planeaba, y no quisiera que este trabajo acabe metido en un cajón por inacabado. De modo que a continuación incluyo el texto, planos y fotos del proceso de fabricación de la superpuesta Laurona, a pesar de que no es una versión definitiva. Procuraré actualizarla en cuanto pueda.

SUMARIO

1. FASES DE PRODUCCIÓN

2. PARTES DE MADERA

3. PARTES METÁLICAS

4. MONTAJE EN BLANCO

5. BANCO DE PRUEBAS

6. ACABADO

7. MONTAJE EN NEGRO

PLANOS

FOTOS

1. FASES DE PRODUCCIÓN

La escopeta de cañones superpuestos Laurona está formada por muchas piezas, constituidas principalmente por dos materiales - madera y metal – más unas pocas hechas en plástico (véase plano de despiece). Estas piezas son creadas y mecanizadas en empresas subcontratadas, y después todas son ajustadas, acabadas y montadas en Laurona.

Se puede establecer dos fases generales de producción: una antes del ensayo en el Banco de Pruebas y otra después de este ensayo, que pueden resumirse así:

En la primera fase se procede al mecanizado de todas las piezas esenciales para el funcionamiento de la escopeta, sin que éstas sean acabadas (es decir, que no sean pulidas, ornamentadas ni revestidas). En el llamado Montaje en Blanco, estas piezas son ajustadas y ensambladas para obtener un arma lista para efectuar los disparos requeridos en el ensayo del Banco de Pruebas.

Una vez que el arma ha superado la prueba, se procede en la segunda fase al acabado de todas las piezas y al llamado Montaje en Negro, en el que además de las piezas del Montaje en Blanco se añaden aquellas que cumplen funciones más secundarias (pletina, punto de mira, etc.). Así la escopeta queda lista para su embalaje, almacenaje y expedición.

El primer modelo de escopeta superpuesta Laurona fue diseñado por Eduardo Iraegui en 1965 y desde entonces se han desarrollado varios modelos basándose en aquél.

A continuación describiré el proceso de fabricación de cada pieza por separado, tal como se realiza para el modelo creado por Laurona en 2004.

2. PARTES DE MADERA

Son la culata y el guardamano

La madera que se utiliza para estas piezas es la de nogal porque es más elástica que otras (por ejemplo la de haya) y absorbe mejor el golpe del disparo. Además es bella y fácil de trabajar.

2.1 ASERRADERO

Los troncos de nogal son transportados al aserradero de José Mutiloa S.A. en Alsasua desde los bosques de varios países, como Francia, Turquía, Azerbayán o Rusia; últimamente los traen desde el Este de Europa Pueden alcanzar más de 150 cm de diámetro (fot. 1.1).

Los troncos son cortados en tablones (fot. 1.2), los cuales se apilan y se dejan secar durante un año; se les aplica calor para que la humedad se evapore antes (fot. 1.3).

Una vez secados los tablones, se cortan en tacos y se recorta el perfil aproximado de las culatas y las delanteras, siguiendo una plantilla. Después son mandadas al taller de Mutiloa en Eibar.

La madera de nogal de mejor calidad se obtiene de la parte baja del tronco – los dos primeros metros – y de la parte más interna. Se reconoce por ser más oscura, de color más vivo y con las vetas más onduladas (fot. 1.4).

Un trozo de madera para culata puede costar 1.000 ptas. si es de calidad baja; 5.000 ptas. si es de calidad media y 25.000 o 50.000 ptas. si es calidad alta. Ésta ultima es la que también se usa en los salpicaderos de los automóviles de lujo.

Véase la ilustración de la Anatomía de un Culata.

2.2 MECANIZADO DE LA MADERA EN JOSÉ MUTILOA S.A.

Primero, en la máquina de control numérico, se mecanizan los alojamientos correspondientes a la báscula. La máquina va eligiendo y agarrando la fresa del tamaño adecuado para cada fase del proceso (fot. 1.5 a 1.8; las piezas mostradas pertenecen a carabinas, no a escopetas).

Después se pasa a la máquina copiadora, donde se da forma al perfil curvo exterior de la culata. En la máquina se colocan ocho piezas, amarradas en sus respectivos tornos, y en medio de ellas se coloca el modelo, que es una reproducción exacta de la culata en su forma definitiva (fot. 2.1 y 2.2). Este modelo es de hierro fundido, y se le ha dado forma por medio de una rotaflex.

El enganche de cada culata en el torno se hace por los dos extremos de la pieza. En la parte delantera se ajusta un amarre metálico que reproduce la forma de la báscula y que se encaja en el punto del torno; y el contrapunto se introduce en un agujero hecho previamente en la parte del talón de la culata (fot. 2.3 y 2.4).

Una cuchilla circular va desgastando la pieza mientras ésta gira en el torno. Esta cuchilla se mueve arriba y abajo, solidariamente con un rodillo que va rodando sobre el modelo de metal (2.5 y 2.6). Por debajo, 30 mm más retrasada que la cuchilla, una lija va repasando la superficie de la culata; de este modo, se realizan dos operaciones en una sola pasada.

A este modelo en metal se le da un revestimiento para soportar el rozamiento del rodillo.

Después del torno, la culata pasa a otras máquinas donde se le practican fresados para definir la parte del pistolet (fot. 2.7 y 2.8).

El proceso de mecanizado de la delantera es similar al de la culata. (fot. 2.9 y 2.10)

Antes de mandar las piezas a Laurona se comprueba que no tienen defectos tales como nudos muertos, grietas, golpes, polilla, partes podridas, que no esté bien secada y curada, que conserve savia en su interior, etc .

2.3 SECCIÓN DE MADERA EN LAURONA

En primer lugar la delantera y la culata han de ser asentadas, es decir, su forma ha de ser ajustada para encajar perfectamente con las partes metálicas de la escopeta – báscula, cañones y otras - con las que estará en contacto. Primero se asienta la culata, y después la delantera.

En esta fase las partes metálicas están aún en su fase de “montaje en blanco”, sin ornamentos ni recubrimientos. De esta forma el operario puede trabajar sin miedo a dañarlas.

Durante todo este proceso, el operario está constantemente montando y desmontando las piezas, comprobando las juntas y eliminando pequeñas partes de la madera, hasta llegar al ajuste perfecto entre madera y metal. A las piezas metálicas no se les toca.

Para ver qué partes de la madera han de ser comidas, el operario aplica pintura de minio en las partes metálicas y monta la pieza de madera, dándole unos golpes para que las juntas entren bien en contacto. Después suelta la pieza de madera y observa en qué zonas ha quedado la marca de la pintura; éstas son las zonas que deben ser comidas. La pintura no daña la madera, pues no cala en ella.

Se usa la gubia para comer la porción mayor y después se pasa la lima. Cuando el asentamiento ya está hecho, se procede a lijar las piezas de madera para conseguir el acabado perfecto y ser enviadas a la sección de picado y barnizado.

2.3.1 Fotos Asentamiento de la delantera

Fot. 3.1: el operario coloca la delantera en la prensa y atornilla el soporte metálico. Los agujeros hechos en la madera están ligeramente desplazados hacia delante respecto a los del soporte, de forma que al atar el tornillo ambas piezas queden bien apretadas.

Fot. 3.2 y 3.3: operario desmontando la delantera

Fot. 3.4 y 3.5: aplicando minio en los cañones.

Fot. 3.6 y 3.7: huellas de minio en los puntos de contacto

Fot. 3.8 y 3.9: uso de la gubia para eliminar las partes sobrantes.

Fot. 3.10: afinando con la lima

2.3.2 Fotos Asentamiento de la culata

Fot. 4.1: al igual que en la delantera, la madera sobrante se come usando la gubia y la lima

Fot. 4.2: operario encajando la báscula y guardabaja en la culata

Fot. 4.3: es importante que el ajuste de la báscula en el acuñamiento de las orejas sea perfecto; el metal y la madera deben estar en pleno contacto solamente en el acuñamiento y no tanto en el fondo de la rabiza, ya que de lo contrario podría abrirse la madera bajo el culatazo.

Para apretar fuertemente la culata contra la báscula se usa la prensa (fot. 4.4) y después se introduce el tornillo de atado (fot. 4.5). Éste va alojado en el agujero taladrado previamente en la culata por Mutiloa (fot. 4.6 y 4.7) y se enrosca en la guardabaja (fot. 4.8). El operario usa una llave de tubo para atar el tornillo (fot. 4.9).

Montaje de verificación

En esta fase se comprueba si existe desviación lateral o vertical de la culata con respecto a los cañones.

Para medir la desviación vertical o curvatura de la culata, el operario ha de comprobar si la distancia entre la parte superior de la culata y la línea definida por la lista del cañón es la correcta. Para ello toma medidas con el pie de rey en el pico y el talón (fot. 4.10).

Para medir la desviación lateral se utiliza un instrumento que consiste en una placa a la que va unida una barra alineada con ella y un pasador unido al extremo de esta última y en posición perpendicular respecto a ella.

Primero se coloca la placa en contacto con la parte lateral de los cañones y se coloca el pasador sobre el centro del talón. A continuación se coloca la placa al otro lado de los cañones, en posición simétrica respecto a la anterior, y se comprueba si el pasador queda en el mismo punto respecto al centro del talón. Si existe una diferencia, será preciso comer el interior de una de las orejas de la culata para eliminar la desviación.

Los dediles son también repasados por el operario con gubia y lima (fot. 4.11 y 4.12).

La cantonera es atornillada en el talón (fot. 5.1 y 5.2); puede ser de plástico, hecha por Plásticos Larrañaga (Usurbil) o de goma, hecha por Barrena (Eibar). Después el operario habrá de ajustar el contorno de la madera al de la cantonera (fot. 5.3).

Finalmente se pasa la lima (fot. 5.4) y la lija. El lijado se hace primero en una lijadora con cabezal neumático(fot. 5.5) y finalmente a mano, donde se alisan todas los posibles cantos causados por las herramientas anteriores (fot. 5.6).

Cada culata tiene grabado su número de fabricación en el talón este número es el mismo que el de la báscula y cañones de la misma escopeta (fot. 5.7). Este grabado se realiza con un punzón de ferretería.

Tras soltar las partes metálicas y la cantonera, la culata y la delantera son llevadas a acabados de la madera para proceder a su picado y barnizado.

El picado consiste en el grabado de la textura rayada del pistolet, en forma de cuadrícula romboidal. Antes era realizado a mano por picadoras que trabajaban desde casa. Utilizaban una herramienta de dos cortes; para tallar una línea apoyaban uno de los cortes en la línea paralela trazada anteriormente Hoy en día el picado se realiza por medio de láser.

3. PARTES METÁLICAS

Las principales partes metálicas de la escopeta son los cañones, la báscula, el soporte de delantera y la guardabaja; son también metálicas las diferentes piezas que conforman los mecanismos de cierre, disparo y expulsión de los cartuchos (Véase plano de despiece); todas estas piezas abarcan una variada tipología de aceros.

A excepción de los cañones, tornillos, resortes, pasadores y unas pocas piezas hechas por el sistema MIN, todas las piezas metálicas son creadas por el método de Microfusión, en Ecrimesa (Santander).

3.1 PROCESO DE MICROFUSIÓN

En primer lugar el fundidor crea un troquel con el molde de la pieza que se quiera reproducir. A fin de obtener los espacios huecos de la pieza se disponen postizos o piezas de latón que ocupen esos espacios e impidan que sean rellenados por la cera que será vertida.

En el caso del troquel para monoblok, mostrado en las fotografías adjuntas (fot.6.1 a 6.4), se disponen dos cilindros para crear el hueco de los agujeros para los cañones (fot. 6.5 y 6. 6) y una placa cuadrada para crear el espacio entre los enganches.

Cerradas las dos mitades del troquel, se vierte cera fundida por un orificio, reservado al llenado del molde, con lo que se obtiene una exacta reproducción de la pieza interesada en cera.

Enfriada la cera, las dos mitades del troquel son separadas presionando el expulsor, que es la placa sostenida por los machos en la parte superior, y se saca la copia en cera. En la fot 6.7 se muestra la copia en cera de una báscula.

Después la copia en cera es colocada en una retícula llamada “racimo”. Éste es introducido en un baño de cerámica varias veces, de modo que la copia en cera queda revestida por tres o cuatro capas de cerámica hasta formar un mazacote. Después a éste se le aplica cera para darle más consistencia.

Después, por un orificio practicado en el mazacote se vierte el acero fundido, que derrite la cera y ocupa el lugar de ésta. Una vez enfriado el acero, se rompe el mazacote de cerámica y se obtiene la pieza en bruto, que pasará a ser mecanizada.

Durante todas las operaciones de mecanizado que se sucederán, tanto las piezas como las herramientas serán bañadas continuamente con taladrina (refrigerante) o aceite de corte (antioxidante) en el caso del brochado.

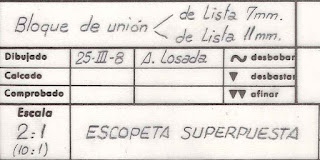

3.2 MONOBLOK

También llamado bloque de unión de tubos de cañón. En anteriores modelos solía mecanizarse conjuntamente con los cañones, pero actualmente se hace por separado.

Una vez obtenida por microfusión, la pieza en bruto es sometida a más de una docena de operaciones de mecanizado en la empresa Ardesa (Barcelona). En las fotos 7.1 y 7.2 puede observarse la diferencia entre la pieza antes y después de ser mecanizada. Estas operaciones se realizan en tres atadas:

1ª atada (pieza colocada en horizontal) fot. 7.3

1- Refrentado del monoblok en su parte trasera

2- Fresado de entradas del pasador de cierre

3- Agrandamiento de los agujeros para los cañones (de 15 mm a 22,8 mm de diámetro)

4- Agujeros para resortes de expulsores

2ª atada (pieza colocada de pie, encajada sobre dos bulones en el agujero de los cañones y sobre los huecos de los enganches) fot. 7.4

5- caras interiores de los enganches de articulación bajo el cañón

6- caras exteriores de los enganches de articulación

7- Canal para expulsor en cola de Milano

8- Rebaje alrededor de refuerzo lateral

9- Fresado del canal para retenida del expulsor ¿

3ª atada (pieza colocada horizontalmente) fot. 7.5

10- Recorte de enganches de articulación delanteros

11- Alojamiento del pasador de articulación

12- Refrentado de los cañones en su parte delantera

Tras estas operaciones, el monoblok está listo para que en Laurona los cañones sean introducidos en los huecos y se realicen otros mecanizados.

3.5 BÁSCULA

Esta gran pieza central de la escopeta es obtenida por Microfusión en su configuración básica en Ecrimesa.

3.5.1 Primera fase de mecanización de la báscula

La pieza en bruto es mecanizada primero en Laurona, donde se le realizan estas operaciones, variando su colocación en la máquina:

1- Planeado de ambas caras (fot. 13.1)

Es en esta fase cuando se realiza el vaciado donde encajará la pletina.

2- Taladro para el pasador de articulación. (fot.13.2 y 13.3)

3- Brochado de las tres caras interiores (asiento cañón y caras interiores de los flancos, fot. 13.4). Se usa una brocha de tres caras, teniendo cada cara 7 décimas de progresión (fot. 13.5 y 13.6). La cara superior de los dientes de la brocha disponen de surcos para romper la viruta.

En la fot. 13.7 se muestra una simulación de la colocación de la báscula y la brocha en la máquina para realizar esta operación.

4- Cortado del nervio. Su misión hasta ahora era asegurar que los flancos se mantuviesen sin desvíos, pero no cumple función alguna en la pieza acabada y ha de ser eliminado (fot.13.8).

Se considera como la medida de referencia para todas las operaciones la que hay entre el eje del pasador de articulación y el plano de culata.

Para ciertas comprobaciones suele colocarse la báscula en el verificador, que es un soporte metálico en el que se encaja la báscula como si estuviese montada en la escopeta (fot.13.9).

3.5.2 Segunda fase de mecanización

La báscula es llevada a continuación a Ardesa, donde será sometida a varias operaciones de mecanizado. Estas operaciones se realizan en tres atadas que se describen a continuación:

1ª atada – la báscula se coloca en posición vertical (fot. 13.10)

5- fresado de los canales interiores para la guardabaja y el cierre

6- fresado del interior de la rabiza

2ª atada- se le da la vuelta a la báscula, manteniéndola en posición vertical (fot.13.11)

7- mandrinado del agujero para la llave

8- contorno de la cabeza de la llave

9- fresado de los alojamientos de las orejas de la culata

10- mecanizado del bloque donde se alojan las agujas y la llave

3ª atada- se introduce la guardabaja, que ha sido previamente mecanizada, y se fija a la báscula por medio de un pasador.

11- una fresadora unifica las superficies de ambas piezas.

3.5.3 Tercera fase de mecanización

Una vez terminada la mecanización en Ardesa, la pieza es llevada a Laurona, donde aún se le practicarán otras mecanizaciones, que se describen a continuación.

Brochado del paso de levantes de percutores

Es preciso agrandar el hueco por donde asomarán los levantes de los percutores y dejarlo a la medida exacta. Esta operación se realizará mediante un brochado (fot. 14.1 y 14.2); se pasa primero una brocha basta y después otra más fina. Para comprobar que la dimensión del hueco es correcta, el operario introduce una barra con las mismas medidas que los percutores (fot. 14.3). En la fot. 14.4 se aprecia la diferencia de la dimensión del hueco antes (der.) y después del mecanizado(izq.).

3.7 ARTICULACIÓN BÁSCULA - SOPORTE DELANTERA

Es muy importante que el ajuste sea perfecto entre las dos superficies curvas. No obstante, es necesario dejar una pequeña holgura en el ángulo para asegurar que el recorrido del giro sea completo (en las fot. 15.3 y 15.4 se señala ese ángulo)

Mecanizado de la rótula de articulación

Se llama rótula de articulación a la superficie cilíndrica situada en la parte delantera de la báscula, sobre la cual pivota el soporte de la delantera.

La báscula es encajada en un soporte con un pasador que se introduce en el taladro del eje de articulación, de forma que la pieza pueda girar libremente alrededor del mismo, a modo de balancín.

El operario acerca una muela cazuela cuyo borde entra en contacto con la rótula; entonces el operario hace girar la pieza lentamente hasta que toda la superficie* de la rótula queda bajo medida con una rugosidad aceptable (fot. 15.5 a 15.7).

Una punta de diamante industrial entra en contacto con el borde de la muela durante la operación a fin de asegurar que esté limpia de restos de metal, permanente afilada y en la medida que le corresponde.

(*)La muela no llega a comer toda la superficie pues no llega hasta la esquina de la junta. Por ello es preciso realizar un pequeño fresado para rematar la esquina y asegurar el recorrido completo.

Tras el mecanizado de la rótula, se comprueba la medida de ésta con un palpador al tiempo que se hace girar la báscula alrededor del eje de bisagra para verificar la concentricidad (fot. 15.8).

Planeadora

Para hacer que las superficies del soporte y de la báscula queden perfectamente niveladas y alisadas, se mecanizan con la planeadora. En realidad se realizan dos pasadas con dos máquinas distintas; en la primera, se usa una planeadora cazuela de piedra basta (fot. 16.1 y 16.2) y en la segunda, una planeadora tangencial de piedra fina (fot. 16.3 a 16.5).

Durante estas operaciones, el conjunto cañones + báscula + soporte delantera es fijado colocándolo sobre una placa magnética. Cuando el operario acciona la palanca se desplazan en el interior de la placa unos imanes que al alcanzar cierta posición atraen con fuerza a la pieza. En la fot. 16.6 se muestra la zona de la articulación antes y después de la operación de planeado.

Marcado y taladrado de agujeros para agujas

Las agujas percutoras se alojan en agujeros de orientación oblicua que deben ser realizados con precisión.

Para realizar el marcado de los agujeros en el asiento de los cañones, se sigue este procedimiento: primero se introduce por cada cañón una barra en cuyo extremo se encuentra un cilindro de diámetro igual al del cartucho. Este cilindro dispone en su extremo de una pequeña punta cónica perfectamente alineada con el eje del cañón. Se golpea la barra desde el extremo opuesto y la punta cónica graba la marca en el asiento de los cañones.

Después el operario ahonda los dos puntos marcados con un punzón (fot. 14.5 y 14.6) y lleva la báscula al taladro y la ata a un soporte que la mantiene inclinada con el ángulo adecuado. Antiguamente se colocaba la báscula sobre una bola de grabador y se giraba hasta encontrar la alineación correcta.

El taladro se realiza usando consecutivamente tres herramientas diferentes: una broca centradora, una broca normal y finalmente un escariador (fot. 14.7 y 14.8).

3.3 CAÑONES

Se parte de tubos de acero forjado F 125, hechos en Transmesa (Barcelona).. El diámetro exterior es 26 mm y el interior 18,4 mm (fot. 8.1).

En caso de accidente, el cañón de una escopeta no debe desprender metralla, sino que debe abombarse para absorber el estallido; para eso debe tener un alto grado de elasticidad y alargamiento.

Los tubos destinados a cañones para escopeta de becada deben disponer de un estriado interior, que consiste en ocho estrías helicoidales, cuyo paso es de una vuelta por 180 cm (fot 8.2). Estas estrías son grabadas en el interior del tubo por el método de martilleado, que consiste en meter dentro del tubo una baqueta que ya dispone de la cresta helicoidal; al martillear el tubo por fuera, las estrías quedan grabadas en el interior del tubo. Este tipo de tubos se hacen en Transmesa.

Los tubos pasan a llamarse cañones después de haber sido mecanizados en Laurona hasta alcanzar la forma adecuada para su funcionamiento.

Perfil exterior de un cañón terminado

Atendiendo a su perfil exterior, un cañón no es recto sino ligeramente cónico, es decir, es de mayor diámetro en la zona de la recámara que en la boca de fuego (unos 5mm. de diferencia). Esta conicidad no es recta y continua sino que está dividida por secciones de diámetros cada vez menores, correspondientes a las tres partes interiores del cañón: la recámara, el ánima y el choque.

Las transiciones de una a otra sección no son rectas sino abocinadas, es decir, describen un arco cuyo centro se encuentra a unos 7 m. Estas curvas fueron diseñadas en base a la curva de presiones que soporta el cañón durante el disparo (véase dibujo).

Para el mecanizado exterior las operaciones que se realizan son:

3.3.1. Enderezado

El tubo es colocado en el enderezador entre dos puntos de rotación y se coloca un palpador en contacto con su superficie exterior (fot.8.3). Se hace girar el tubo y se observan las oscilaciones de la aguja del reloj comparador; en el caso de que ésta indique diferencias grandes de excentricidad, se hará necesario enderezar el tubo. Para ello, se presiona la parte central del tubo hacia arriba hasta conseguir la tolerancia adecuada (fot. 8.4).

3.3.2. Torneado exterior

El tubo es perfilado en toda su longitud en una máquina de tornear con copiador con control numérico (CNC). Una pantalla protege al operario de las virutas que salen desprendidas en el proceso (fot. 8.5 y 8.6).

Además de estar el cañón amarrado por sus extremos al punto y contrapunto del torno, una luneta con tres garras de rodamientos ciñen el cañón en la zona cercana a la cuchilla para evitar que vibre durante el mecanizado (fot. 8.7 y 8.8).

3.3.3. Bruñido longitudinal

Esta operación se realiza en la máquina bruñidora de exteriores. El cañón es amarrado al cabezal por el extremo superior. El otro extremo queda ceñido por unas pastillas abrasivas que presionan el tubo por medio de resortes. Al entrar en funcionamiento, la máquina imprime al cañón simultáneamente un movimiento de rotación y otro de desplazamiento vertical arriba y abajo. Como consecuencia la superficie del tubo es pulida por las pastillas (fot. 9.1).

En la operación anterior la cuchilla había dejado marcas transversales sobre la superficie del cañón. Tras esta operación de bruñido, la cara exterior del cañón queda con marcas longitudinales(fot. 9.2) y habrá de ser pulida más adelante .

Renumerar estos apartados

3.3.6. Rebaje

La parte del tubo que encajará en el monoblok es reducida de diámetro en el mismo torno donde se ha realizado el torneado.

3.3.5. Torneado para cinchado (acoplamiento)

Se realiza en un pequeño torno, en el que se le da una pequeña conicidad al rebaje, de alrededor de una centésima de mm.

3.3.7. Sisal

3.3.8. Segundo enderezado

3.4 CAÑONES – MONOBLOK

3.4.1 Ajuste

Una vez el monoblok está mecanizado y los cañones lo han sido exteriormente, se procede a su acoplamiento, que consiste en encajar los tubos perfectamente en el monoblok, dentro de una tolerancia de 0,10 mm. Esta parte rebajada para acoplamiento tiene una conicidad de unas dos centésimas de mm. El operario ajusta cada cañón individualmente en su hueco correspondiente (fot. 9.4 a 9.6).

3.4.2 Ensamblaje

Después, el conjunto cañones- monoblok, así como el puntal, la lista (chapa de hierro forjado hecha en Italia) y el gancho de delantera son llevados a Campana (Eibar), donde son sometidos a la operación de soldadura. Para ello se aplica una aleación de plata al 45% en las juntas entre las piezas y se introducen en el horno de atmósfera controlada, a 700°. La atmósfera controlada consiste en desplazar el oxígeno con otro gas(cual?) para evitar la oxidación.

Para la soldadura entre el cañón y el monoblok se coloca una arandela de plata en la junta exterior; la plata penetra hacia el interior por capilaridad.

El conjunto obtenido tras el ensamblaje de todas estas piezas se denomina “cañón completo”

3.4.12 Alojamiento para cabeza de expulsor (renumerar)

Se colocan los cañones en el carro de la fresadora, girados 30° (fot. 12.3). Al tiempo que el carro se desplaza lentamente, una fresa excava un canal en el frente trasero del monoblok (fot. 12.4). En esa cavidad encajará la cabeza del expulsor (en la fot. 12.5 se muestra sólo mecanizada la del cañón superior).

Interior de los cañones

Analizando la sección longitudinal de un cañón terminado se observa que el perfil de su interior no es recto en toda su longitud, sino que consta de varias secciones: la recámara, el ánima y el choque. El diámetro interior es mayor en la recámara y menor en la boca de fuego.

La recámara es la parte donde se aloja el cartucho y es ligeramente cónica para facilitar su expulsión.

La transición de la recámara al ánima o primer ahogamiento es recta. Su misión es salvar el espesor de la vaina del cartucho

El ánima es tubular desde la recámara hasta el choque.

El choque es un estrechamiento que tiene la misión de concentrar la nube de perdigones que se desplaza por el ánima, a fin de que salga más concentrada por la boca de fuego. Se sabe empíricamente que el choque concentra la perdigonada, pero no se sabe por qué. Eduardo Iraegui piensa que se trata de un fenómeno similar al de la manguera de agua a presión.

El choque puede ser fijo o intercambiable. Se llama fijo cuando es el propio diámetro del cañón el que disminuye de diámetro, e intercambiable cuando se trata de otra pieza que se enrosca al cañón.

Mecanizado del interior de los cañones

El interior del cañón antes de ser mecanizado es recto. El mecanizado consiste básicamente en excavar los alojamientos para la recámara y el choque a ambos extremos del tubo. Consta de estas fases:

3.4.3 Graneteado de recámaras

Los cañones se fijan en el taladro en posición vertical, con el monoblok hacia arriba, centrándolos por abajo sobre el contrapunto situado en la base de la máquina. El operario agranda el agujero de la recámara con el granete (fot 9.7 y 9.8) y luego lo repasa con el escariador (fot 9.9 a 9.11).

3.4.5 Alojamiento para el choke

El conjunto cañones-monoblok es colocado en una torno de cabezal transversal (fot. 10.1 y 10.2). Se introduce una baqueta constituida por un tubo fino- por el interior de uno de los cañones y se ata al torno por un extremo (fot. 10.3). En el extremo opuesto del cañón se introduce un granete acoplado a la baqueta (fot 10.4 a 10.6). Al accionar el torno, la baqueta con su granete giran y producen el alojamiento del choque. El círculo comido por el granete es perfectamente concéntrico respecto al ánima, pues el extremo del granete tiene el mismo diámetro que ésta.

Al acabar la operación, se sumergen los cañones en tricloro, que es un desengrasante, para limpiarlos.

En la foto 9.12 se muestra el escariador para repasar el choque fijo.

3.4.6 Quitar rebabas

El operario elimina a mano las rebabas que han quedado en la arista entre el ánima y el choque, resultantes de la operación anterior, por medio de un escariador que introduce en el cañón y que hace girar a continuación (fot. 10.7 a 10.9). Al hacer esto, se crea un ángulo en el borde de la arista que permitirá que el choke se enrosque hasta bien adentro (ver dibujo).

3.4.7 Roscado para choke intercambiable(ver 3.9.6)

En la misma máquina donde se ha realizado el graneteado de las recámaras, se coloca el cañón con el extremo hacia arriba. Una roscadora tallará la rosca para el choke en el interior del tubo (fot. 10.10 a 10.12).

3.4.8 Afinado del interior del cañón mediante esmerilado

Esta operación se realiza en una máquina bruñidora vertical de varios cabezales.

Los cañones se colocan en la bruñidora (fot. 11.1). La herramienta que se introducirá en el interior del cañón es un tubo(fot. 11.2), que cuenta con unas aberturas donde van alojadas pastillas abrasivas (fot. 11.3 y 11.4).

Al entrar en funcionamiento la máquina, las pastillas son accionadas hacia fuera por medio de unas levas en el interior del tubo y entran en contacto con las paredes interiores del cañón. Esta herramienta gira dentro del cañón, al tiempo que efectúa un movimiento de vaivén desplazándose longitudinalmente, haciendo que las pastillas abrasivas desbasten el interior del cañón.

Se efectúan dos pasadas, una con abrasivo basto y otra con fino, que duran unos tres minutos cada una.

El operario comprueba la exactitud del afinado comparando la medida interior del cañón con la de un modelo por medio de un alexómetro (fot. 11.5).

3.4.9 Afinado recámara con diamante

Se fijan los cañones en posición horizontal sobre otra máquina con cabezal horizontal De manera similar a la operación anterior, se introduce un tubo por el interior del cañón y se fija al torno (fot. 11.6). Este tubo dispone de unas levas que, al accionar el torno, empujan hacia fuera unas piezas metálicas recubiertas con polvo de diamante; estas piezas son las que afinan la recámara (fot. 11.7 a 11.9).

En la fot 11. 10 se muestra una vista general de esta sección de mecanizado de cañones.

3.4.10 Comprobación del interior

A fin de localizar posibles imperfecciones o daños en el interior del cañón, el operario lo alza, orientándolo hacia la luz y observa si el brillo muestra alguna irregularidad (fot. 11.11 y 11.12).

3.4.11 Limpieza básica

Para efectuar una limpieza básica y rápida del interior del cañón en un momento dado, los operarios suelen introducirlos en una baqueta vertical con un trapo en el extremo superior (fot. 12.1 y 12.2).

3.4.13 Identificación de la escopeta

Se señala con el nombre del fabricante y el número de la escopeta, grabados con una fresa accionada por una marcadora de puntos (fot. 12.6 y 12.7). Antiguamente la fresa estaba dispuesta en un pantógrafo (fot.12.8). Un operario movía el puntero sobre las letras hechas a tamaño grande y la fresa las reproducía y grababa a tamaño reducido sobre el cañón (fot. 12.9).

El nombre se graba sobre el cañón superior del monoblok (fot. 12.10) y la numeración se graba en el bajo del cañón inferior (12.11), junto al enganche de la delantera.

El significado de la numeración, tomando el ejemplo de la fotografía, es el siguiente:

42 ...... indica el fabricante

03 ...... indica que se trata de una escopeta (en el caso de un rifle sería 06)

0390... indica el número de armas producidas desde el comienzo del año (Laurona tiene permiso para fabricar 9.999 escopetas al año)

06...... indica el año 2006

12-70...indica el calibre

Después del ensayo en el Banco de pruebas, serán también grabados en el cañón los símbolos del Banco y la presión a la que fue sometida el arma.

3.6 SOPORTE DELANTERA

La pieza en bruto se obtiene por microfusión en Ecrimesa, y en Ardesa se llevan a cabo las siguientes operaciones de mecanizado (fot. 15.1).

1ª atada – la pieza se coloca en posición vertical

1- Mandrinado de la mediacaña del acoplamiento al cañón

2 – fresado de las dos patillas

3 – fresado del perfil exterior

2ª atada – la pieza se apoya sobre la base del cañón

4 – fresado de la bola (articulación con la báscula). Es importante que la distancia entre los ejes de la bola y el eje del cañón sea precisa.

En Laurona se realiza la última operación; se coloca el soporte de delantera con referencia a la rodadura de articulación y se hace el brochado del hueco para el gancho, cuidando la distancia entre este hueco y el eje de la articulación (fot. 15.2).

3.8 GUARDABAJA

La pieza en bruto se obtiene por microfusión en Ecrimesa (fot. 16.7), y posteriormente en Ardesa se llevan a cabo las siguientes operaciones de mecanizado.

1ª atada- la guardabaja es amarrada por el centro de la base

1 – fresado de las venas laterales (fot. 16.8)

2ª atada – la guardabaja se introduce en montaje referido a las venas laterales, para posicionarla de manera similar que en la báscula.

2- planeado de su meseta (fot. 16.9)

3ª atada – la guardabaja es colocada en un posicionador de perfil en forma de u. En ambos lados del posicionador están dispuestos unos casquillos conductores de broca, a través de los cuales se realiza el taladro de los agujeros. Será en estos agujeros donde se encajen los pasadores de los mecanismos de disparo.

3.9 PIECERÍO

Muchas de las piezas metálicas que componen los mecanismos de disparo, cierre y expulsión son obtenidas por microfusión en Ecrimesa y después son mecanizadas en Laurona. Se hacen partidas de 2.000 unidades de cada pieza, de una vez para todo el año. A continuación muestro tres ejemplos.

3.9.1 Puntal

Es la pieza que mantiene unidos los cañones entre sí. Tal como viene de Ecrimesa, la cara de contacto con el cañón tiene forma poligonal (fot. 16.10). En Laurona la pieza en bruto es sometida a una operación de fresado que deja la cara de contacto con la forma cilíndrica exacta (fot. 16.11 y 16.12).

3.9.2 Percutor

Es la pieza que, impulsada por el resorte, golpea la aguja percutora para producir la ignición del cartucho. En Laurona se le practica un fresado para crear el canal donde se alojará el extremo de la biela; en la fot. 17.1 se muestra la pieza antes (der.)y después del mecanizado (izq.).

3.9.3 Expulsor

Es la pieza que, impulsada por un resorte, empuja al cartucho para expulsarlo de la recámara una vez que ha sido usado; en la fot. 17.1 se muestra la pieza en bruto.

Es preciso mecanizar las caras de esta pieza con una operación de fresado. Para ello la pieza en bruto se ata neumáticamente en un carro que se desplaza lentamente mientras la fresa giratoria desgasta la cara correspondiente. El carro debe moverse en sentido contrario al giro de la fresa, para evitar que sea empujado por ésta (fot. 17.2 a 17.5). En la fot. 17.6 se muestra la pieza antes y después del mecanizado.

3.9.4 Guardamontes

Actualmente la guardabaja viene desprovista de guardamonte, que es la pieza de forma curva que protege a los gatillos; viene prácticamente terminada de microfusión. El único mecanizado que se realiza en Laurona consiste en pulir la marca longitudinal que queda tras el proceso de microfusión, causada por la junta de los dos semitroqueles. En la fot. 17.7 se muestra una guardabaja en bruto que forma un solo cuerpo con el guardamonte; actualmente se fabrican por separado y luego se montan (fot. 17.8).

3.9.5 Disparador

Es la pieza conocida vulgarmente como gatillo; también es obtenida por microfusión.

En Laurona el único mecanizado a que es sometida es el roscado para el tornillo de atado. En la fot. 17.9 el operario monta un disparador selectivo.

3.9.6 Choke

Es un complemento usado en algunos modelos de escopeta que se enrosca en el extremo del cañón para variar el plomeo de éste (fot 17.10). El interior es cónico, con una diferencia de unos 0,7 mm entre los dos diámetros; en el exterior tiene una rosca que encaja en la del interior del cañón. Esta rosca no se hace por laminación, sino con una terraja.

El choke es proveído por Talleres Ermua y no precisa mecanización posterior en Laurona.

La categoría de cada tipo de choke es indicada por el número de estrellas (*, **, ***) siendo el de una estrella el más cerrado. Cuanto más cerrado es un choke, menor es el diámetro de la nube de perdigones disparados.

3.9.7 Piezas hechas con el sistema MIN

El proceso de sinterizado consiste en utilizar acero en polvo ( o bolas de acero) que es vertido en un molde con la forma de la pieza y sometido a presión. Después se introduce en un horno donde se funden los granos de acero, obteniéndose así la pieza. Las piezas así obtenidas no disponen de fibras y por lo tanto no son aptas para resistir vibraciones.

El sistema MIN es un sistema similar al sinterizado pero más avanzado; es muy adecuado para piezas de formas complicadas a un bajo coste.

Una vez obtenidas, estas piezas no requieren un mecanizado posterior y pueden montarse directamente en la escopeta. Son las siguientes:

Disparador

Soporte del disparador

Fiadores

Levantes

Pestillos

Soporte de pestillos

3.9.8 Otras piezas

He aquí una relación no exhaustiva del resto de pequeñas piezas de la escopeta y sus proveedores.

Resortes, proveídos por Panpo (Eibar)

Ejes, proveidos por Erka (Ermua)

Pasador de la retenida del cierre, lanzadera, guía del resorte, tornillo de chaveta; todos proveídos por Ascasibar.

El punto de mira y las agujas percutoras son proveidos por Agitor

4. MONTAJE EN BLANCO

Se llama así al que se realiza con las piezas aún sin pulir ni cromar, con vistas al ensayo en el Banco de Pruebas. En la fot. 18.1 se ve un aspecto de esta sección de Laurona.

4.1 AJUSTES

Antes de proceder al montaje en sí, es preciso realizar el ajuste a mano de ciertos puntos críticos, aunque ya hayan sido mecanizados a máquina anteriormente.

He aquí algunos de estos ajustes

4.1.1 Ajuste monoblok-báscula

Es importante que el contacto de los cañones con el plano de culata sea perfecto, la tolerancia admitida es sólo de una décima de milímetro. Debe ser el cañón superior y nunca el inferior el que entre en contacto con la báscula.

Para ver cuáles son los puntos que entran en contacto, el operario ennegrece ambas superficies con el humo desprendido por una mecha de gasoil en combustión (fot. 18.2). Al montar los cañones y luego separarlos (fot. 18.3), las zonas que queden en blanco delatarán los puntos de contacto (fot.18.4).

A continuación el operario gastará con la lima el borde de los cañones en los puntos adecuados hasta conseguir el ajuste perfecto.

4.1.2 Ajuste manilla de apertura o llave

El operario lima las partes de la llave que rozan con la báscula y entorpecen su movimiento (fot. 18.5 a 18.7).

4.2 MONTAJE DE LOS MECANISMOS

Existen dos tipos de mecanismo de disparo: gemelo (dos gatillos) y selectivo (un gatillo).

Este mecanismo va alojado en la “caja” definida por la báscula (lado delantero y lado superior) y la guardabaja (lado trasero y lado inferior).

Durante el montaje del mecanismo, la operación básica que se realiza por cada pieza consiste en sostenerla en su lugar y a continuación introducir el pasador que ancla la pieza a ambos lados de la báscula o guardabaja. Todos los pasadores van metidos a presión, sin precisar cabezas ni tuercas para su fijación. En las fotografías 19.1 a 19.10 pueden observarse diferentes momentos del montaje del mecanismo selectivo.

El orden en que se efectúa el montaje es éste:

En la guardabaja se montan las siguientes piezas:

- percutores

- levantes

En la báscula se montan las siguientes piezas:

- Cierre

- Muelle del seguro (fot. 19.2)

- Fiadores (fot. 19.3)

- La guardabaja con los mecanismos anteriormente citados (fot. 19.6 y 19.7).

- Disparador; éste puede colocarse en tres posiciones. Se ata el tornillo con ayuda de un mini destornillador con mango en forma de bola (fot. 19.9), y después se aprieta con una llave allen

- Botón seguro

- Guardamonte

5. BANCO DE PRUEBAS

Para someter a la escopeta al ensayo del Banco de Pruebas no es preciso que esté totalmente acabada; basta que disponga de los elementos necesarios para efectuar disparos. Básicamente los artículos necesarios son:

- los cañones en blanco, con expulsores

- la báscula acabada con sus mecanismos, las piezas ya cromadas

- la culata sin recubrimientos ni ornamentos(fot. 20.9)

Ésta es la primera prueba que se efectúa con el arma. Se efectúa el disparo a una distancia de 50 m. La presión que ejerce el cartucho usado en el ensayo (1.370 bares) es un 30% superior a la que ejercerá el que se use en su uso normal (de 600 a 700 bares).

Para que la escopeta pueda ser sacada del taller y llevada al Banco de Pruebas, ha de rellenarse una nota con los datos del arma y entregarla en la Guardia Civil (fot. 20.10).

Una vez realizado el ensayo, se declara al arma válida mediante el certificado de prueba.

6. ACABADO

Una vez que se ha probado que el arma funciona, se procede al pulido, ornamentado y revestimiento de todas las piezas.

6.1 ACABADO DE CAÑONES-MONOBLOK

Éstas son algunas de las operaciones de acabado que se realizan.

6.1.1 Rayado de lista cimera

La lista cimera es la banda metálica soldada sobre el cañón superior. Es preciso que su superficie no sea lisa para que no produzca brillos que puedan molestar al cazador cuando apunta con el arma; para ello se le practica un rayado a máquina.

El cañón es fijado horizontalmente sobre el carro de una máquina fresadora. Al mismo tiempo que el carro se desplaza lentamente en sentido longitudinal, una cuchilla colocada en un tambor que gira a gran velocidad va tallando los surcos en la lista (fot. 21.1 a 21.3).

6.1.2 Ornamentado del monoblok con Flor de Brujas (fot. 21.4 a 21.6)

6.1.3 Pulido exterior de cañones (esto se realiza antes del probadero)

Se realiza en tres fases

1. Pulido a máquina con pastillas abrasivas

Los cañones se colocan horizontalmente en la bruñidora horizontal(fot. 21.7 y 21.8). Unas pastillas de forma cóncava (fot. 21.9) frotan la superficie de los cañones en sentido longitudinal, ejerciendo dos Kg de presión. En la fot. 21.10 se muestra el efecto del pulido en los cañones.

2. Pulido con polea

Los cepillos de las poleas tienen una consistencia similar a un scotch brite. Antes del pulido se impregna este cepillo con una pasta de composición similar al corindón (fot. 22.1 a 22.3).

3. Pulidora automática de tres cabezales (fot. 22.4 y 22.5)

4. Mateado con fibra de vidrio

Ésta se aplica por chorreado con aire comprimido.

En la fot. 22.6 se muestra una vista general de la sección de pulido.

6.1.4 Limpieza del interior de los cañones

6.2 CROMADO

El cromo es aplicado en las partes metálicas de la escopeta como protección ante la oxidación y como revestimiento final. Se usa el cromo negro para cubrir el exterior del cañón y el cromo duro para el ánima, que es el conducto de expulsión del proyectil.

El proveedor actual de cromo es Antonio Omi (Cataluña) y su aplicación se realiza en la sección de cromado de Laurona. Ésta es una sala con varias cubetas, cada una de ellas llena de un líquido con un contenido de cromo determinado (fot 22.7).

Las piezas a ser cromadas son colocadas en un bastidor (en la fot. 22.8 se muestran varios). Por medio de una pequeña grua-puente el bastidor es trasladado hasta situarse encima de la cubeta adecuada y a continuación es sumergido en ella por un tiempo. Después el bastidor con las piezas es sacado de la cubeta y sumergido en otra con un líquido diferente hasta completar el proceso. Entre uno y otro baño de cromo, las piezas son sumergidas en una cubeta de agua para evitar que los líquidos se ensucien con los restos del baño anterior. Finalmente el bastidor es colgado para que las piezas se sequen; el operario remata el secado con aire comprimido (fot. 22.9 y 22.10).

En los lados opuestos de cada cubeta están dispuestos un ánodo y un cátodo, entre los cuales discurre la corriente eléctrica que hará que el cromo se adhiera a las paredes de las piezas sumergidas.

En el caso del cromado de cañones éstos son colocados en bastidores que constan de varas metálicas donde se ensartan los cañones (fot. 22.11). Las varas hacen las veces de ánodos y permiten que la corriente eléctrica fluya dentro de los cañones y su superficie interior quede revestida de cromo.

El orden en que se suceden los baños es el siguiente:

1. Desengrase electrolítico, primero con corriente eléctrica y después sin ella.

2. Dos enjuagues

3. Niquel (10 min.)

4. Enjuague

5. Cromo Negro, con dos o tres enjuagues.

Todo el proceso toma alrededor de hora y media.

En la fot. 22.12 se muestran los cañones ya cromados.

La báscula es revestida con níquel. En cuanto al piecerío, algunas piezas son pavonadas y otras no reciben revestimiento alguno.

7. MONTAJE EN NEGRO

Con las piezas metálicas ya pulidas y cromadas, y las piezas de madera ya picadas y barnizadas, puede procederse al montaje del conjunto de la escopeta. Algunas de las últimas partes en ser montadas son las siguientes.

7.1 MECANISMO EXPULSOR

Montaje de los resortes y expulsores en monoblok (fot. 23.1 a 23.3)

Montaje de pestillos en soporte delantera (fot. 23.4 a 23.6)

Detalle de cabezas de expulsores (fot. 23.7)

Accionamiento del mecanismo (fot. 23.8 y 23.9). Al abrir la escopeta, la cabeza del pestillo va resbalando a lo largo del expulsor hasta que llega al borde de éste y lo libera. Empujado por el resorte, el expulsor expulsa el cartucho a gran velocidad.

7.2 PLATINA INTERCAMBIABLE

El material es proporcionado por Iparláser, en Elgoibar. El corte del borde es recto

En Ardesa se realiza el mecanizado del perfil del borde en cola de milano para que encaje perfectamente en el hueco practicado en el lateral de la báscula (fot. 23.10).

Antes el grabado de esta pieza se hacía a mano y con roldana; hoy en día todo el grabado se hace a láser en un taller cercano a Laurona.

7.3 PUNTO DE MIRA

Puede ser de aluminio o plástico.

El de aluminio tiene forma esférica, con una rosca de 1/8 para atarlo al cañón superior (fot. 23.11). El de plástico es cilíndrico y también se fija con una rosca (fot. 23.12).

7.4 VERIFICACIÓN DE LA ESCOPETA

Consiste en una última prueba de tiro en la galería de tiro, con el fin de probar el funcionamiento del mecanismo de expulsión (fot. 24.1 y 24.2).

La Galería de Tiro está situada en la azotea del edificio y consiste básicamente en un túnel de paredes de hormigón; su sección es cuadrada, de unos dos m de lado por 28 m de longitud (fot. 20.1 y 20.2). Al final del mismo se coloca la diana, que consiste en una hoja de papel grande con un círculo negro impreso en el centro, que a su vez se coloca sobre una chapa metálica, donde quedarán incrustados los perdigones del tiro (en la fot. 20.3 se muestra una diana para fusil).

En el extremo opuesto del túnel, el operario fija el arma cargada en un soporte, de modo que quede orientada hacia la diana y perfectamente centrada (fot. 20.4). A continuación efectúa el disparo y después retira la diana para comprobar la situación de las huellas de tiro respecto al círculo central (fot. 20.5 y 20.6).

Lo normal es que este último ensayo sea siempre satisfactorio, ya que es muy extraño que los cañones de la escopeta queden desalineados. En el caso de que esto sucediera, la escopeta no valdría. No puede procederse como en el caso de un rifle, en el que puede corregirse la alineación de los cañones amarrándolos en un cepo, aplicando calor a la soldadura del puntal y desplazándolos por medio de tornillos. La soldadura del puntal de la escopeta es de plata.

De todos modos, no se precisa tanta precisión en el tiro de escopeta como el de fusil.

Ahora la escopeta está ya terminada y lista para su embalaje y expedición.

--------------F I N---------------

PREGUNTAS

1. FASES DE PRODUCCIÓN

2. PIEZAS DE MADERA

2.1 ¿qué país es del que se trae la madera de nogal?

2.2 ¿Dónde se hace el modelo de metal para el torno?

¿Qué otros defectos puede tener la madera?

2.3 El minio ¿podría ser otro tipo de pintura? ¿No daña la madera?

2.3.2 ¿cuándo, cómo y dónde se hace este grabado del numero de culata?

¿Dónde se hace el picado y barnizado?

¿El picado se hace con láser al igual que el grabado?

¿cómo se mide la posible desviación lateral de la culata?.

3. PIEZAS METÁLICAS

¿Cómo se llama cada máquina exactamente? Taladro, escariadora, torno...

Cañones

3.3.4 ¿qué es el dulcido?

3.3.5 ¿qué es el torneado para el cinchado?

3.4.2 obtención de la lista y su soldadura

¿la lista intermedia ya no se usa?

¿Pieza acoplamiento delantera-cañón se llama chatón?

3.3 Cañones Lotar Werther (empresa donde los hacen o tipo de tubos?)

3.4 Gran confusión acerca del orden en que se producen las operaciones de mecanizado del interior de los cañones. Y cuáles se producen después del ensayo en Banco de Pruebas, si hay alguna.

3.4.4 ¿qué es el ánima del cañón?

¿Dónde y cuándo se mecaniza la conicidad interior del cañón? ¿se realiza en diferentes fases?

3.3.3¿Cómo funciona la máquina de bruñido? ¿Qué es lo que come al cañón?

3.4.7¿cómo funciona un alexómetro?

Báscula

3.5.2 Báscula/2ª atada ¿Es en esta fase cuando se hace el vaciado para la pletina?

3.5.3 ¿qué tipo de máquina realiza esa operación de unificar superficies de guardabaja y báscula?

¿cómo se marcan los agujeros para las agujas con precisión?

Piecerío

3.9.7 ¿Qué es el sistema min? ¿sólo se usa para piezas bidimensionales?

4. MONTAJE EN BLANCO

4.4 En el alineamiento de los cañones, ¿cómo se suelta o afloja el puntal?

5. BANCO DE PRUEBAS

¿Dónde está en la actualidad?

¿Cómo se presenta la nota a la Guardia Civil?

¿Cómo se declara válida el arma?

6. ACABADO

6.2 Cromado

¿Cuál es el orden de los baños?

¿Dónde se aplica cromo negro y dónde cromo duro?

El cromado de las piezas de la báscula, ¿ya se realizó antes del Banco de Pruebas?

6.1.4 Pulido

El pulido exterior de los cañones, ¿es antes o después del probadero?

¿Cómo se aplica la fibra de vidrio para matear?

7. MONTAJE EN NEGRO

¿Qué es el montaje final?

7.2 ¿dónde y cómo se mecaniza la pletina?

-------FIN PREGUNTAS -------

PLANOS SUPERPUESTA LAURONA

FOTOS PROCESO SUPERPUESTA LAURONA

(La mayoría son fotogramas del vídeo realizado por mí)

------------------------

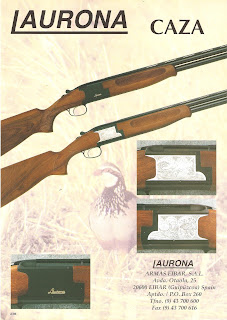

VI - CATÁLOGOS DE LAURONA

LAURONA

LISTA DE MODELOS FABRICADOS

Compilada a partir de

los catálogos y tarifas conocidos, y del testimonio de Ramón Churruca

por Javier Martín

Lapeyra

Versión 17 agosto

2024

|

ÉPOCA |

MODELO |

ESPECIALIDAD |

|

Sociedad limitada (1941_1966) |

|

|

|

|

PARALELA EDER |

40 |

|

|

|

50 |

|

|

PARALELA OCULTA |

501 |

|

|

|

501 E 1 |

|

|

|

502 |

|

|

PARALELA 800 |

|

|

Sociedad anónima (1967 – 1993) |

|

|

|

|

PARALELA calibres 12 – 16 - 20 |

1020 de un cañón |

|

|

|

11 |

|

|

|

13 |

|

|

|

13 E |

|

|

|

13 B |

|

|

|

13 BE |

|

|

|

13X |

|

|

|

13XE |

|

|

|

15 Pluma |

|

|

|

15 E Pluma |

|

|

|

15X Pluma cañones cromados |

|

|

|

15XE Pluma cañones cromados |

|

|

|

52 Pluma |

|

|

|

52 E Pluma |

|

|

|

103 |

|

|

|

103 E |

|

|

|

104 |

|

|

|

104 E |

|

|

|

104X cañones cromados |

|

|

|

104XE cañones cromados |

|

|

|

105 Pluma |

|

|

|

105 E Pluma |

|

|

|

105 X Pluma cañones cromados |

|

|

|

105 XE Pluma cañones cromados |

|

|

|

502 Pluma cañones cromados |

|

|

|

503 |

|

|

|

504 IMPERIAL |

|

|

|

801 IMPERIAL cañones cromados |

|

|

|

802 EAGLE – IMPERIAL cañones cromados |

|

|

SUPERPUESTA 67 |

|

|

|

SUPERPUESTA 71, calibre 12 |

71U, 71G y 71N-STANDARD (choques caza y tiro trap) |

|

|

|

71U, 71G y 71N-SUPER-LIGHT-C (caza competición) |

|

|

|

71U,

71G y 71N-SUPER-LIGHT-S (skeet competición) |

|

|

|

71U, 71G y 71N-DELUXE (grabado relieve) |

|

|

SUPERPUESTA 73 |

73

Caza |

|

|

|

73

Skeet |

|

|

|

73

Trap |

|

|

|

73 Trap

Competicion |

|

|

|

73 Caza Fancy Imperial |

|

|

|

73 Skeet Fancy Imperial |

|

|

|

73 Trap Fancy Imperial |

|

|

|

73 Deluxe imperial |

|

|

SUPERPUESTA 74 |

74 Caza |

|

|

|

74 Skeet |

|

|

|

74 Trap |

|

|

SUPERPUESTA 82 |

82 G super caza |

|

|

SUPERPUESTA 83 |

83 MG-12 super caza |

|

|

|

83 MG-20 super caza |

|

|

SUPERPUESTA 84 |

84 S Super caza |

|

|

|

84 S Super Trap |

|

|

SUPERPUESTA 85 |

85 MS-12 super caza |

|

|

|

85 MS-20 super caza |

|

|

|

85 MS super trap |

|

|

|

85 MS super pichon |

|

|

|

85 S super skeet |

|

|

|

85 MS recorridos

de caza |

|

|

|

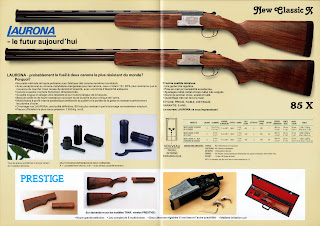

New classic x caza |

|

|

|

85 X caza |

|

|

|

New classic x trap |

|

|

|

85 X trap |

|

|

|

New classic x recorridos de caza |

|

|

|

85 X recorridos de caza |

|

|

SUPERPUESTA SILHOUETTE 600 2 |

x |

|

|

SUPERPUESTA SILHOUETTE 300 |

Game |

|

|

|

Trap |

|

|

|

Sporting |

|

|

SUPERPUESTA OLYMPIC 92 X |

Trap |

|

|

|

Caza |

|

|

|

Recorrido de caza |

|

|

MONTECARLO |

|

|

|

SIGFRIDO |

|

|

|

RIFLE EXPRESS 2000X 3 |

A |

|

|

|

B |

|

Armas Eibar SAL (1994 - 2012) |

|

|

|

|

SUPERPUESTA BECADA |

Derby xs |

|

|

|

Derby mixto |

|

|

SUPERPUESTA SPORTING |

London xms |

|

|

|

Gold xms |

|

|

|

Criterium xms |

|

|

SUPERPUESTA TRAP CRITERIUM |

xms |

|

|

|

xs |

|

|

SUPERPUESTA GOLD X |

TRAP |

|

|

|

recorrido de caza |

|

|

SUPERPUESTA TRAP GOLD |

xms |

|

|

|

xs |

|

|

SUPERPUESTA LONDON X |

recorrido de caza |

|

|

|

TRAP |

|

|

SUPERPUESTA TRAP LONDON |

xms |

|

|

|

xs |

|

|

SUPERPUESTA LAURONA X |

caza |

|

|

|

XMS |

|

|

|

XG |

|

|

|

XMG |

|

|

|

XG |

|

|

SUPERPUESTA CAZA OLYMPIC |

XMS |

|

|

|

XMG |

|

|

SUPERPUESTA DERBY |

XMS |

|

|

|

XG |

|

|

|

XMG |

|

|

|

XG |

|

|

SUPERPUESTA CAZA 85 |

XMS |

|

|

|

XMG |

|

|

SUPERPUESTA COMPAK |

XMS |

|

|

RIFLE EXPRESS 2000 |

XE |

|

|

|

XA |

|

|

RIFLE EXPRESS 2001 |

XE |

|

|

|

XA |

|

|

RIFLE EXPRESS 3000 |

E |

|

|

RIFLE EXPRESS SAVANNAH |

|

|

|

RIFLE EXPRESS SAVANNAH LUXE |

|

(2) La silhouette se caracteriza por tener

estrías horizontales en la báscula, meramente estéticas.

(3) Los rifles comenzaron a fabricarse bastante

tarde, en los años noventa.

En la época de la sociedad limitada, las diferencias entre

modelos estaban en la báscula. En la época de la sociedad anónima, en la culata

y el grabado. Pero también se produjo una mejora en los mecanismos desde los

modelos 67 y 71 a los fabricados en los años 80.

TARIFAS

TRAP II

TRAP

SPORTING

RIFLE EXPRESS

COMPAK

CAZA II

CAZA

LAURONA BECADA

SAL

escaneados a 300 - 200 ppp (20 Junio 2012)

Durante estos días procuraré colgar de nuevo los principales catálogos, pero esta vez con buena definición

laurona 83 multichokes

laurona funda

cat laurona silhouette

cat laurona sal

cat laurona olympic

cat laurona futuro

cat laurona 2000x

cat 73 madera

sears manual

Reproduzco el membrete de una carta de la época en que Laurona estaba en la calle Muzategui, en los años 1960. El logo reproducía el dibujo de una abubilla. Cada marca de escopetas en Eibar tenía un animal como símbolo.

12 01 06 – Tornillos para remates

12 01 07 – Punto de mira

12 01 08 – Remate izquierdo de delantera

12 01 09 – Remate derecho de delantera

12 02 12 – Pestillo de delantera

12 02 13 – Pasadores de tope y articulación del pestillo de delantera

12 02 14 – Tornillo del resorte del pestillo de delantera

12 02 15 – Resorte del pestillo de delantera

12 02 19 – Tornillos del soporte del pestillo

12 03 32 – Pasador del botón del seguro

12 03 34 – Pasador de bisagra

12 03 38 – Pasador del pestillo de la guardabaja

12 03 38 – Resorte de llave de apertura

12 03 46 – Retén de cierre

12 04 53 – Resorte de martillos percutores

12 04 63 01 – Resortes de disparador

12 04 64 – Pitones de disparador

12 04 67 – Resorte de conmutador

12 04 68 01 – Pitones de resortes de conmutadores

12 04 72 – Resortes de fiadores

12 04 73 – Pitones de resortes de fiadores

12 04 76 – Resorte de pitón de palanca de seguro

12 05 80 – Tirafondos de cantonera

12 05 83 – Tornillo de culata

12 05 85 - Arandela elástica de tornillos de culata

12 05 86 – Culata

12 06 100 – Anilla de suspensión

12 06 100 – Anilla de suspensión de culata

12 06 101 – Soportes de anilla

12 06 102 – Arandela de soportes de anilla

12 06 103 - Tornillo de anilla

12 06 103 – Tornillo de anilla de suspensión de culata

12 06 104 – Tornillos de soportes de anilla

12 06 105 – Soporte de anilla de culata

73 01 01 66 – Lista

73 01 02 01 – Expulsor derecho

73 01 02 02 – Expulsor izquierdo

73 01 03 – Pitones de los expulsores

73 01 03 01 - Pitones de retención de expulsor

73 01 04 – Resortes de los pitones de los expulsores

73 01 04 01 – Resorte de pitones de retención de expulsor

73 02 17 – Delantera

73 02 20 01 – Pestillo del expulsor derecho

73 02 20 02 – Pestillo del expulsor izquierdo

73 02 21 – Pasadores de los pestillos de los expulsores

73 02 24 – Pitones de los pestillos de los expulsores

73 02 33 – Resortes de los pestillos del expulsor

73 03 25 – Báscula

73 03 26 – Cierre

73 03 27 – Chaveta de llave de apertura

73 03 28 – Llave de apertura

73 03 30 – Resorte del botón del seguro

73 03 31 - Lanzadera del seguro

73 03 35 – Pasador del botón del seguro

73 03 37 – Pitón de chaveta de llave de apertura

73 03 41 – Tornillo de chaveta de llave de apertura

73 03 42 - Aguja percutora derecha

73 03 43 – Aguja percutora izquierda

73 03 44 – Resortes de agujas

73 03 49 – Pasadores de aguja del percutor

73 04 50 – Guardabaja

73 04 51 01 – Disparador

73 04 52 01 – Disparador derecho

73 04 54 01 – Levante del martillo percutor derecho

73 04 54 02 – Levante del martillo percutor izquierdo

73 04 55 – Bielas de martillos percutores

73 04 56 – Martillo percutor derecho

73 04 57 – Martillo percutor izquierdo

73 04 58 – Pasadores de bielas de martillo

73 04 59 – Eje de los martillos percutores

73 04 60 – Pasador de disparadores

73 04 62 – Pasadores generales de la guardabaja

73 04 65 01 – Conmutador derecho

73 04 65 02 – Conmutador izquierdo

73 04 66 – Tornillo de rabiza

73 04 69 01 – Pasadores de conmutador

73 04 69 01 – Pasadores de conmutadores

73 04 70 – Fiador derecho

73 04 71 – Fiador izquierdo

73 04 74 – Palanca de seguro

73 04 75 – Pitón de palanca de seguro

73 05 81 – Cantonera

73 05 84 – Arandela lisa de tornillos de culata

Despiece del disparador único (dentro del círculo)

12 04 63 01 – Resorte de disparadores

12 04 64 – Pitón de resorte de disparadores

12 04 67 – Resorte de pitón de conmutador único

12 04 69 02 – Pasador del conmutador del disparador único

12 04 84 02 – Pitón de resorte de conmutador único

73 04 60 – Pasador de disparador

73 04 85 03 – Conmutador disparador único

73 04 51 02 – Disparador único

Se consideraron varios posibles formatos para realizar el reportaje: para cine en 16 mm no se contaba con equipo en Eibar; el cine Súper8 requería el envío de los carretes de película a Madrid para su revelado, con el riesgo de su pérdida; finalmente existía un exiguo equipo de vídeo Betamax en la Escuela de Armería, de modo que se optó por este último formato por ser el más rápido y accesible.

Jesús Keller fue el operador que en dos días filmó todas las secuencias del proceso de fabricación de la escopeta, desde la fabricación de los cañones hasta el final. Se hicieron tomas parciales de la realización de las piezas y de la sección de Cromado de Laurona, además de otras tomas de la sección de Microfusión de Alfa. La impresión que causaba el vídeo era que Laurona era una gran instalación industrial.

Maribel Palacios, empleada de la Star y esposa de Eduardo Carrera, actuó como presentadora. Jesús Mari Aguirre, profesor de la Escuela de Armería, trabajó en la edición junto a Jesús Keller, además de proporcionar su voz "en off" para explicar las operaciones mostradas en el reportaje.

El orden de montaje de las secuencias fue hecho de acuerdo a un guión que Fernando Martín había establecido, y refinado con las indicaciones de Eduardo Iraegui.

La precariedad de los magnetoscopios usados – en una época en la que aún no existía un buen equipo de filmación y edición de vídeo en Eibar – hacía que fuese imposible obtener cortes sin provocar saltos en la cinta. Fueron precisas varias sesiones de trabajo hasta obtener un resultado aceptable y al fin Fernando pudo llevarse el reportaje terminado a Expo Madrid

Pero una vez en el stand, descubrió que la cinta no podía reproducirse con los magnetoscopios disponibles en la Feria, de modo que tuvo que llamar por teléfono a Aguirresarobe y requerir una solución inmediata. Jesús Mari Aguirre tuvo que apresurarse a cargar con un monitor Combo con el magnetoscopio incorporado – que es el que aparece en la toma de la presentación, al lado derecho - y tomar un avión a Madrid a las siete de la mañana. Y así pudo felizmente mostrarse el vídeo al público ese mismo día.

Cuando en 2005 yo comencé a recoger información sobre Laurona y el proceso de fabricación de la escopeta, ninguno de mis entrevistados sabía dónde podía hallar una copia del vídeo en cuestión, cuyo valor estriba en ser el único que muestra en su totalidad un proceso de fabricación industrial de un arma de fuego en Eibar.

Tras varios años de búsqueda infructuosa, en el verano de 2009 uno de los socios de Laurona encontró una copia en formato vídeo beta en el camarote de su casa. Se trata de una 2ª copia muy deteriorada, posiblemente a causa de haber sido reproducida repetidas veces en alguna feria, pero es todo lo que he podido hallar hasta ahora.

Y he aquí al fin la copia del vídeo en baja resolución; he tenido que eliminar algunos de los segmentos en los que la imagen se encontraba muy distorsionada, quedando su duración en 21 minutos y medio:

Ésta es una animación preliminar que dibujé en unas pocas horas, como guía para una posterior animación completa que mostrase todo el proceso de fabricación de una escopeta superpuesta de forma caricaturesca, para su divulgación a un público no iniciado en la Armería. En este vídeo se muestra sólo el proceso de fabricación de una culata, desde la tala del nogal hasta el barnizado de la pieza.

BREVE HISTORIA

DE LAURONA

Elaborada a

partir de los testimonios y fotos de

Fernando

Martín, Milagros & Ramón Churruca y Eduardo Iraegui

por Javier Martín Lapeyra

versión 4 mayo 2025

Sumario

1-

Fundación

2-

Escopeta Superpuesta

3-

São Paulo

4-

Innovaciones en Cromo

5-

Buenos tiempos

6-

Reportaje en Vídeo

7-

Crisis

8-

Protestas

9-

Diarm

10- Proyectos

fallidos

11- Reconversión

12- S.A.L. y nueva

Dirección

13- Decadencia y

cierre

14- Proceso de

Fabricación de una escopeta

Fotos

Ilustraciones

Notas

1. FUNDACIÓN

La fábrica de

escopetas Laurona fue fundada en 1941 por los cuatro armeros

artesanos Pedro Gorosabel Alberdi, Francisco Muguerza Aguirregomezcorta, José

Ganchegi y X Azpitarte. Los dos últimos se retiraron más tarde y en 1947

Casildo Churruca Arriola (1901 – 1990) se unió a la sociedad.

Según los gremios

tradicionales de la armería, Pedro era basculero, Francisco “Patxi” era culatero

– cajero y Casildo, basculero también.

Pedro era el

que montaba y finalizaba la escopeta, y también era el titular de la marca, de

modo que sus iniciales PG eran las que se marcaban en la báscula y el cañón.

Cuando se retiró de la sociedad, las iniciales pasaron a ser FM por Francisco

Muguerza.

Fue Pedro quien

escogió la abubilla como mascota de la marca Laurona, en la tradición de que

cada marca de escopetas eligiera un animal. No se sabe quién ni cuándo comenzó

la tradición, aunque es preciso recordar que no todas las marcas la seguían.

Casildo

Churruca (1901 – 1990) nació en Mendaro, perteneciente al municipio de Elgoibar

por entonces. Aprendió el oficio de basculero trabajando de aprendiz en

talleres de Placencia, donde vivía como pupilo. Después trabajó en Gabilondo,

Elgoibar. Durante la guerra civil no fue mandado al frente por tener más de 35

años, pero estuvo militarizado. Tras la guerra trabajó en Sande y Gaztelurrutia

en Eibar, y en Ignacio Ugartechea en Eibar. Casado con Mari Cruz (†1948),

también de Mendaro, vino a vivir a la calle Arragüeta de Eibar.

Su hijo Ramón (1938) estudió en la Escuela de Armería hasta el tercer curso y entró en Laurona a los dieciséis años. Milagros nació en 1942.

El primer taller de Laurona estaba situado en la tercera planta del edificio Ibar-Gain, en el número 8 de la calle Ibar-Gain de Eibar, que en 2025 aún existe.. Se trataba de un taller rudimentario sin más maquinaria que un cabezal con motor y un taladro. Había aproximadamente unas doce personas trabajando en él, entre los cuales podemos nombrar a: Lucio Gorosabel, basculero; José Alvarez de Castañeda, basculero; José Guisasola, pulidor; Valentín Abarrategui, culatero; Martín Egaña, quien ponía expulsores y hacía de todo un poco y que tras dejar Laurona creó su propio taller en el edificio de Zubillaga; Elias García-Antón, recadista (bien cargando las piezas a hombro o bien en carretilla), Jacinto Olaurtua. Angelita Ugarteburu llevaba la correspondencia en una oficina que no era más que un cuarto adosado.

Para completar

la escopeta debían recurrir a los servicios de otros talleres de Eibar, o de

operarios individuales que trabajaban en su casa, que era lo que se estilaba: cañonistas,

pulidores, grabadores...

El hermano de

Agustín Aranzabal, cuyo nombre desconozco, era quien proporcionaba las “chispas”

o mecanismos de disparo. El pavonado lo proporcionaba el taller de Carral. En

Mendaro había un taller con tres operarios que hacían básculas para Laurona, proporcionando

la matriz de forjado que luego era mecanizada en Crucelegui y Zamacola. Después

el ajuste a mano se realizaba en Laurona.

Mutiloa

proporcionaba las culatas sólo en silueta, haciéndose el redondeado a mano con cepillo

y lima. Más adelante las proporcionaban ya redondeadas.

Hicieron una ampliación del taller dentro del

edificio Ibargain, hacia el último piso. Pero hacia 1960 se trasladaron a la

primera planta del edificio Almaral de la cuesta de Muzategui.

En 1960 Pedro

se retiró, vendiendo su parte a Francisco y Casildo.

Jesús Aranegui

y Fernando Martín habían creado la sociedad Aramar para realizar exportaciones; entraron en Laurona a través de Azpilicueta, el

contable, a finales de los años cincuenta, para llevar la correspondencia de la

empresa. Fernando exigió ganar 30.000 ptas. al mes; años después llegaría a

cobrar 360.000.

En Marzo de

1960 Laurona se constituyó como sociedad mercantil entre Francisco Muguerza, Casildo Churruca, Pedro Lasuen,

Fernando Martín, Jesús Aranegui, José Luís Asua y Agustín Muguerza. Después, en

1965, entraron como nuevos socios Eduardo Iraegui, Rodolfo Echeverria y

Alejandro Ormaechea.

Fernando estuvo

compaginando su trabajo en la Star

con el de Laurona, hasta que se

dedicó plenamente a ésta en 1971, cuando se constituyó como Sociedad Anónima, cuyos otros socios

eran: Francisco Muguerza, Milagros Churruca, Ramón Churruca, Pedro Lasuen,

Jesús Aranegui, José Luís Asua, Agustín Muguerza, Eduardo Iraegui, Rodolfo Echeverria

y Alejandro Ormaechea.

2. ESCOPETA SUPERPUESTA

Hacia 1965

Eduardo Iraegui se asoció con Laurona

por el proyecto de escopeta superpuesta

(a la que llamaban “ad hoc-iva”, pues se adaptaba a las necesidades del

cliente). En aquél momento había una lucha de precios entre los armeros por

conseguir una escopeta más barata. Todas se basaban en el diseño de Hanson

Deley, creado hace unos 130 años. Eduardo pensaba que lo bueno sería sacar un

modelo distinto a todos... y se decidieron por una escopeta superpuesta.

Ya se hacían

superpuestas en los talleres de Víctor

Sarasqueta e Ignacio Ugartechea, pero eran muy costosas, por

ser hechas a mano; Fernando y Eduardo pensaron que no podían seguir con estos

procedimientos decimonónicos, en los que había mucho de artesanía.

Hacia 1967 Eduardo

hizo un ensayo con una escopeta de 12 mm y a los de Laurona les gustó. No disponían de capitalización, así que debían fabricarla

con poca mecanización, por lo cual Eduardo pensó en la utilización de la microfusión a gran escala para producir

la báscula y otras piezas del arma, ya que la microfusión permite obtener

formas bastante complicadas, aprovechables en el desarrollo de una escopeta.

Las ventajas de la Superpuesta sobre la Paralela, según Eduardo, son

éstas:

- El primer disparo

produce una levada vertical, pero no un desvío lateral, como en la paralela; de

modo que al disparar el segundo cartucho, el arma sufre menos.

- La

superpuesta no tapa tanto campo de visión como la paralela.

- La báscula de

la superpuesta es más robusta para soportar los esfuerzos a los que está

sometida.

- El diseño de

la superpuesta es más bonito.

Eduardo pidió a

Valentín Suinaga, director técnico y consejero de la Star, permiso para trabajar

en el proyecto de la Superpuesta para Laurona.

Éste accedió, a condición de que no se marchara de la empresa y lo hiciera

fuera de horas. Así que Eduardo emprendió la preparación de fichas de operaciones,

planos de piezas, planos de herramientas y verificadores.

Habiendo

terminado esto, Laurona montó una ampliación

del taller en el edificio Txonta 3,

detrás del bar “España”, donde antes había estado Laster. Como no disponían de permiso de mecanización, sino sólo de

ensamblaje, fue necesario elaborar un proyecto de fabricación para someterlo a

la Inspección de Armamento, que

concedió el permiso de fabricación.

La nueva

escopeta de Laurona costaba 10.000

ptas., frente a las carísimas 60.000 ptas. que costaban las de los talleres

artesanos en Eibar. Vendían todo lo que producían.

Una diferencia

técnica entre la paralela y la superpuesta está en el expulsor. En la

superpuesta tiene un muelle, pero en la paralela es un martillo el que golpea

al expulsor.

No es lo mismo

un expulsor que un extractor, y cada escopeta dispone de uno u otro.

3. SÃO PAULO

Tras un tiempo, se les quedó pequeño el taller de Txonta

y Muzategi, así que en 1970 pasaron al edificio São Paulo, en la Avenida Otaola, llamado así porque los anteriores

propietarios habían trabajado en esa ciudad. Anteriormente el edificio había

albergado una troquelería para automóvil, y la planta baja y la primera eran un

espacio a doble altura, donde antes había existido una grúa puente.

El arquitecto Javier Saez les preparó un

proyecto de remodelación del edificio hecho con esmero. Pusieron un forjado

intermedio entre la planta baja y primera, así como un alicatado blanco que

cubría toda la fachada para evitar tener que limpiarla por la acumulación de suciedad;

y en los balcones, jardineras con plantas colgantes para amortiguar el ruido

del tráfico y dar una buena apariencia al edificio.

Un día un camión se empotró en la centralita de

la planta baja. Para evitar este tipo de accidentes pusieron unas jardineras -

fortalezas frente a la entrada del taller.

4. INNOVACIONES EN CROMO

El Cromo duro, desarrollado por Agustín Muguerza, empezó a aplicarse en

la escopeta superpuesta, en el taller de Txonta.

El Cromo Negro fue importado de la firma

alemana Friedrich Blasberg, dedicada

a revestimientos electrolíticos, y se empezó a usar al poco tiempo de empezar

en São Paulo. Laurona fue la primera

empresa que lo empleó en cañones y báscula. Muchas otras empresas escopeteras